始めてバックロードホーン型のスピーカーを作ってみました。今までも幾つかのスピーカーを趣味で作ってきましたが、今回のスピーカーは高さが85cm近くあるので、そこそこ大型のやつです。

FOSTEX数量限定スピーカーユニットである「FE88-Sol」を1月に予約したのですが、それが2月の中旬くらいに届きました。そのユニットを使って、2月末くらいから作り始めて作業時間的には1週間くらいコツコツ時間をかけて少しずつ作って完成しました。

流石にこのサイズのスピーカーとなるとかなり大変でした。あとで詳しく書いていきますが、サイズ的にここまで大きいと木の板の反りを意識して修正したりしなくちゃならなかったりとか、塗装なんかも小さいものを作るのと比べて何倍も時間がかかってしまいますね。

過去に作った卓上に置くことができるような小型スピーカーとは難易度が何倍も違うと感じました。ただ、木工の専門家ではない僕にもできたので、そこまで高度な技術は必要ないとも思います。しかし、作るためには気合が必要かもしれませんし、製作のためにはある程度の道具も必要でしょう。(特にクランプ等)

材料費的にもけっこう使ってしまったし、いろいろと素人なりに工夫したり苦労したりしながら作りました。でも、最終的には良い音が出るスピーカーが完成したので良かったと思っています。

<目次>

FOSTEX限定ユニット「FE88-Sol」でバックロードホーンスピーカーを製作

上下に分かれている構造

今回製作したスピーカーはスピーカーユニットの箱に同梱されていた説明書に書いてあった図面を(ほぼ)使って作りました。

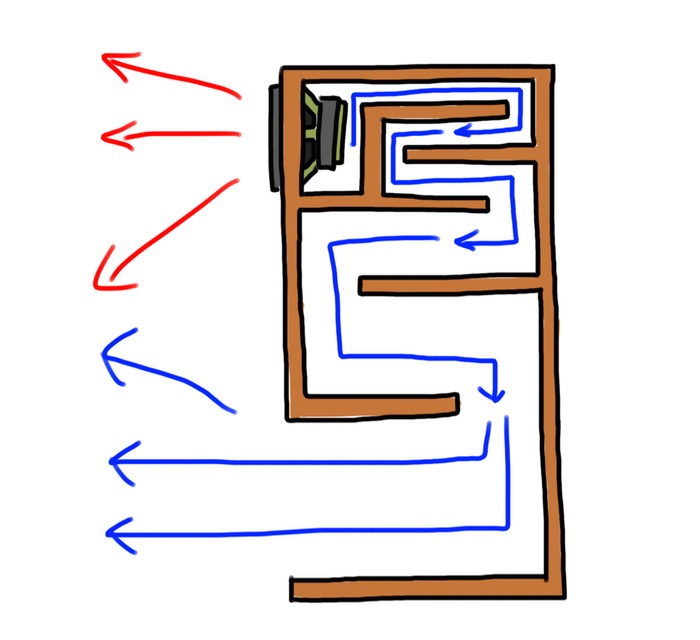

↑こんな感じのスピーカーになります。

この図を見てもらうと分かるけど、このスピーカーは本体部分とスタンド部分で、上下に分かれている構造なんですね。説明書きを読むと、取り外し可能にすることもできるし、そのままガッチリと接着してしまっても良いっぽい感じで書かれていました。

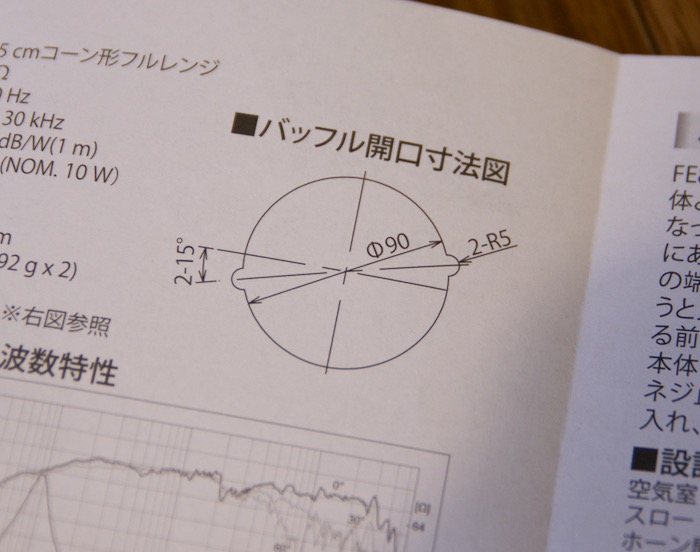

↑詳細に寸法などの情報が書いてあります。親切に板取図も書いてあるので、板材のカットも悩まなくて済みます。(東急ハンズでやってもらいました。)

↑詳細に寸法などの情報が書いてあります。親切に板取図も書いてあるので、板材のカットも悩まなくて済みます。(東急ハンズでやってもらいました。)

FE88-Sol | FOSTEX(フォステクス)

↑この説明書とバックロードホーンエンクロージャーの図面はFOSTEXのこちらのページからダウンロードすることもできます。

実は、せっかくの自作スピーカーですから、自分で設計したスピーカーを作ってみようか悩みました。やはり、自分で設計から製作まで通してやったら楽しいとは思います。

しかし、僕自身がまだスピーカー初心者で、そもそもまともなバックロードホーンスピーカーの音を聴いたことがなかったりするんですよ。なので、今回は初めてのバックロードホーンスピーカー製作ということで、プロが設計したスピーカーを作ることにしました。まずは基本的なものを知っておくことが大事だと考えたからです。

それに、デザイン的にツートンカラーにして塗装で遊ぶこともできるし、ホーンの開口がスタンドの両端だったりしてアイデア的におもしろそうな図面だと思ったので、この図面で作ってみることにしました。(自分なりに少しこだわったりアレンジした部分もあったりもします。)

バックロードホーン型のスピーカーは、スピーカークラフトをやっている人であれば一度は通る道だと思います。僕自身も以前から興味はありまして、作る機会をずっとうかがっていました。そして、今回やっと自分で作ることができたってわけです。

バックロードホーンスピーカーとは?

さて、では「バックロードホーンスピーカー」とはなんぞや?という話です。

そもそもスピーカーと言うのは、心臓部分である「スピーカーユニット」をアンプに繋げるだけでも音が出ます。ただし、その状態だと、とてもじゃないけど聞くに耐えないようなスカスカな音がします。

それは何故かと言うと、実はスピーカーユニットは前面からだけではなくて、背面からも同じくらいの音が出ています。しかし、困ったことにその背面の音は、前面の音を打ち消してしまう性質を持っています。

なので、ユニットが裸のままだと低音も出ないし、スカスカシャカシャカな音になってしまうってわけなのです。

そこで、それを解決するために世の中に出回っている殆どのスピーカーがそうであるように、「エンクロージャー」と呼ばれる箱に取り付けることでこれを解決するのです。エンクロージャーは「キャビネット」や単に「箱」と呼ぶ場合もあります。それによって、背面から出る音を閉じ込めて前面の音と干渉しないようにしたり、むしろ増強してより豊かな音のスピーカーを作ることもできます。

つまり、個人で行うスピーカーの自作はこの「エンクロージャー」を製作することが中心となるわけです。

「バックロードホーン」と言うのは、「密閉式」「バスレフ」等の他にもいろいろあるエンクロージャーの方式の1つのことなんですよ。

その名の通り、背面から出る音をホーンで増強するタイプのエンクロージャーです。

↑イメージ的にはこんな感じです。スピーカーユニットがくっついていて、その背面にメガホンのようなホーンがくっついていて、(主に)低音を増強するような効果を狙ったものです。(ユニットを入れ込む少し膨らんだ部分は「空気室」という言うんだそうです。)

しかし、上図のような理想的な形だと細長すぎます。よくあるスピーカーらしい箱状の形にすることができませんし、作るのも大変です。

仮に作ることができたとしても、設置する際に大きなスペースを必要としてしまったりするので、良いことはありません。

↑バックロードホーンエンクロージャーの例

↑バックロードホーンエンクロージャーの例

そこで、うまい具合にホーンの部分を折り曲げて、四角いエンクロージャーに収めたものがいわゆる「バックロードホーンエンクロージャー」と呼ばれてるってわけですね。

ちょっと複雑な内部構造の箱を作る必要があるけど、うまくいけばウーファー(低音を専門に担当するスピーカーユニットのこと)いらずな低音を得ることも可能になるそうです。

ただし、長大なホーンを折り曲げて箱に詰めこむわけですから、それだけエンクロージャーの大きさも巨大になってしまいます。構造も複雑で製作難易度も高いです。それによって、他のバスレフ式等のシンプルなスピーカーよりも、より豊かな低音が期待できるわけだけど、その大きさのスピーカーを置く場所のことなんかも考えると、一長一短だったりもします。

しかし、フルレンジユニットのつながり感の良さと、バックロードホーンスピーカー特有の豊かな音は、スピーカークラフトが趣味の人の間では人気があります。やっぱり、作る工程も含めて一度は体験してみたいと言うのが、人情なんじゃないかな。

そんな感じで、簡単ですが、ここではバックロードホーンスピーカーについては以上のような感じで説明を終えます。設計方法や、使用するユニットの選定の基準など、詳しくは本を買って読んだりすると勉強になるので良いと思います。

新装版 世界でただひとつ自分だけの手作りスピーカーを作る (講談社の実用BOOK)

- 作者: 長岡鉄男

- 出版社/メーカー: 講談社

- 発売日: 2004/09/17

- メディア: 単行本(ソフトカバー)

- 購入: 2人 クリック: 22回

- この商品を含むブログ (7件) を見る

買ったもの

今回のスピーカー製作にあたって、いろいろと買い物をしました。

まずは、スピーカーの心臓部であるスピーカーユニットです。これは、FOSTEXが数量限定で販売中の「FE88-Sol」という8.5cmのフルレンジスピーカーユニットです。(3000台限定だそうです。)

小型で、バックロードホーンに向いているユニットということで、ついついむらむらきてしまって半分衝動買いに近い感じでポチってしまいました。

これ、限定商品というだけあって、今まで買ったユニットの中では一番高価です。片方だけで、12000円くらいします。だから、左右合わせて2本必要なので・・・合計24000円くらいの中々の高級品です。

しかし、高いだけあって作りはしっかりしている感じです。そして手で持つとずっしりと重たいです。フレームの部分もアルミのダイキャストで作られていてガッチリしています。

おそらく重さの理由は、大きいマグネットが付いているからでしょう。基本的には、こういう大きくて強力な磁石が使われているユニットは、バックロードホーンスピーカーに向いているそうですよ。

見た目もかっこよいですよね。この時点で、音も良さそうな気がしてくるから不思議です。

数量限定と言われて衝動買いしてしまったユニットですが、後悔はしていません。むしろ良いタイミングでの発売だったと思います。

FOSTEX 8.5cmコーン形フルレンシ?ユニットFE88-Sol

- 出版社/メーカー: FOSTEX

- メディア: エレクトロニクス

- この商品を含むブログを見る

スピーカーとアンプをケーブルで繋ぐために必要な「ターミナル」も、せっかくなのでちょいと高いものを買ってしまいました。一応、図面が載っている説明書にこのターミナルが指定されていたりしたのもありますけどね。

これもFOSTEXの製品です。

もちろんターミナルも左右で1個ずつ必要なのですが、1個2500円くらいします。

FOSTEX スピーカーターミナル(ねじ式・1個) T150B

- 出版社/メーカー: フォステクス

- メディア: エレクトロニクス

- この商品を含むブログを見る

内部配線として使用するスピーカーケーブルも、家に余っているものもあったのだけど、せっかくなので新しいものを買いました。

これは、説明書に書いてあるものとは違うものを選んでみました。評判が良くて、ある程度の太さもあるしっかりしたFURUTECHのケーブルです。

どうせ多めに買っとけば将来使うっしょ!というわけで、10m巻のものを買いました。

ただ、あとで詳しく書きますが、このケーブルはこのスピーカーの内部配線に使うにしてはちょっと太すぎたかもしれません。太すぎてなかなか引っかかってなかなか入りませんでした。なんとか入ったけどギリギリでした。

吸音材は、ユニットに付属の説明書によると、フェルトとウール系の吸音材が必要とのことだったので、「ニードルフェルト」というのを買ってみました。

それと、以前スピーカーを作った際に余っていた「ミクロンウール」と合わせて使いました。

- 出版社/メーカー: アオキ産業

- メディア:

- この商品を含むブログを見る

スピーカーボックス専用 吸音材ミクロンウール …(長さ350mm×幅1100mm×厚み25mm)

- 出版社/メーカー: 音工房Z

- メディア: エレクトロニクス

- この商品を含むブログを見る

エンクロージャー製作に使用する板材は、東急ハンズで購入してカットもやってもらいました。

このようなタイプの大型で複雑な構造のスピーカーは、自分でカットするのは大変です。また、かなりの精度も要求されるために、信頼できるお店で木材カットを依頼するのが一番です。

説明書の図面をアレンジした図面を持っていってやってもらいました。(スピーカーの場合、カットは本来だと円カットなども必要です。もちろん頼めばやってもらえただろうけど、いろいろ考えた結果、今回は自分でやることにしました。)

シナ合板のサブロク板15mm厚(1820mm×910mm)1枚と、15mm厚のMDF板(900mm×600mm)1枚でできちゃうので、バックロードホーンスピーカーとしては小型でお手軽であると言えます。

最後の仕上げに使用する塗料は「ラッカー系」の塗料を買ってみました。近所のホームセンターに売っていたものから選んでみました。

下塗り用の「サンディングシーラー」。上塗り用として「白」と「クリア」のラッカーです。

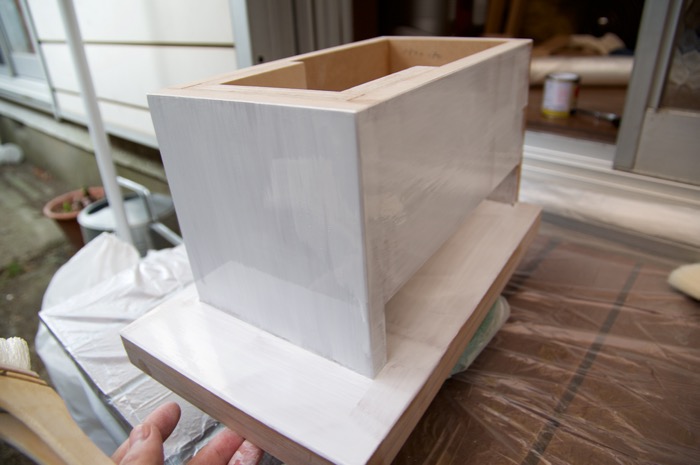

ちなみに本体部分はクリヤーラッカーで木目を活かすようにして、スタンド部分は白いラッカーを使って白くて光沢のある感じにします。

また、今回はハケ塗りで仕上げてみるということにも挑戦します。

スプレー缶のラッカー塗料だと綺麗に塗れるし楽ちんではあるのですが、今回は製作するスピーカーのサイズがそこそこ大きいです。なので、スプレー塗料だとロスも多いので、何本もの缶を購入する必要があります。

また、大量にスプレーを使用すると周囲に余計に飛び散ってしまい匂いとかで近所迷惑になる可能性もあります。

なので、今回は節約のためにも刷毛塗りでなんとかしてみることにしました。

- 出版社/メーカー: アトムサポート株式会社

- メディア: Tools & Hardware

- この商品を含むブログを見る

和信ペイント クリヤラッカー 木目を生かした淡色透明仕上げ 300ml

- 出版社/メーカー: 和信ペイント(Washi Paint)

- メディア: Tools & Hardware

- この商品を含むブログを見る

- 出版社/メーカー: アトムサポート株式会社

- メディア: Tools & Hardware

- この商品を含むブログを見る

- 出版社/メーカー: アサヒペン(Asahipen)

- メディア: Tools & Hardware

- クリック: 2回

- この商品を含むブログを見る

いろいろと買いましたが、合計で50000円を超える出費になりました。まあ、こういう本格的なスピーカーを自作じゃなくて完成品で買うのを考えると、かなり安く済んだ方と言えるかと思います。

他にも、製作に必要なDIY工具的なものもいくつか細々したものは買いましたが、それはあとで使うときになったら書いていきます。

板材の組み立て

スピーカー作りのメインは、板材を組み立ててエンクロージャーを作る作業です。

念のため、全部の板の寸法が間違っていないかチェックもしましたが、特に問題なさそうでした。そこそこ正確にカットされていて、そのまま使えそうです。ハンズの木材カットのスタッフさんはすごいね!

板材の穴あけ

さて、本来であれば、ユニットやターミナルを取り付けるための穴の円カットもハンズでやってもらうこともできました。しかし、円カットは金額的にも少し高めだし、自分でできる部分はやりたいので、自分でやってみることにしました。

ターミナル取付用の穴は13mmの穴を2つあけました。これは普通に木工用のドリルを使用すればできちゃいます。

ユニットとターミナルを繋げるケーブルはスピーカーの内部の板を貫通させて前面から背面まで通すことになります。

なので、ケーブルを通す穴も忘れずに開けて置きます。また、今回使用するスピーカーケーブルは2本が並行してくっついているタイプのものです。なので、ドリルを隣り合わせて使用する感じで、うまいこと八の字みたいになるように穴あけをしました。

ここまでは問題ありません。普通のドリルで普通に穴あけができます。

しかし、問題はユニットを取り付けるための穴です。

これは、直径90mmの穴を開けなくてはなりませんから、ドリル等の細い工具では無理です。また、上図のように15°の角度で左右に凹みをつける必要もあります。(取り付ける際にケーブルやユニットの端子部分を通すための凹みです。)

てなわけで、「充電ドリル用自在錐」というものを買ってみました。これは電動ドリルに取り付けて、木材に直径30mm〜120mmの円カットが簡単に綺麗にできちゃうという優れものです。

ユニット取り付け用の穴はこれを使って、穴を開けていきます。

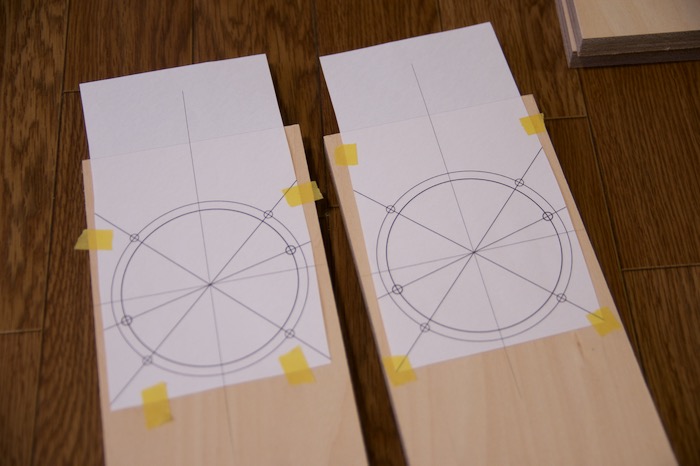

正確な場所に穴あけをするために、まずパソコンでIllustratorを使用して穴あけの寸法の目安になる図を描きます。

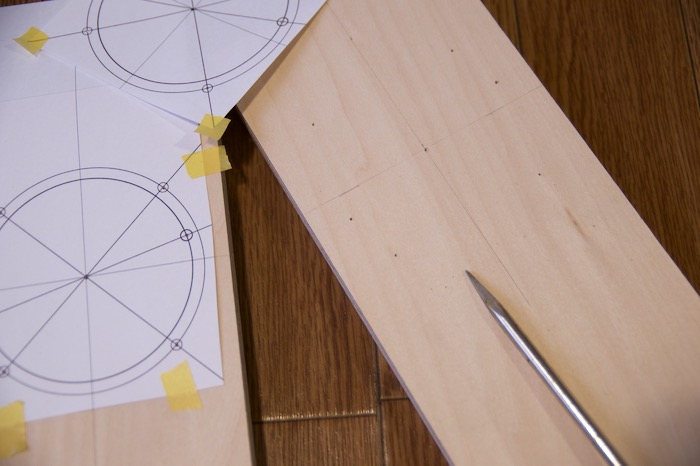

プリントアウトとしたものをスピーカーの正面となる予定の板に貼り付けて、キリで穴の中心部分に印をつけます。

あとは、キリで凹みをつけた場所にドリルや自在錐を使用すればOK。

まず、左右の中途半端な場所の凹みを再現するために、先に普通の5mmのドリルで穴あけしておきます。ついでに、ユニットをネジ止めで取り付ける際の下穴も開けて置くと効率が良いです。

次は自在錐で円カットをしていくので、インパクトドライバーに装着します。

120mmのバーが高速回転するのでけっこう怖いです。ケガには本当に注意しないとやばい道具ですね。これ。

しかし、仕上がりはかなり綺麗です。

綺麗に仕上げるコツは、一気にいかないで少しずつやること。一気にいくと、変なところで引っかかったりバリができたりすることがあります。

そして、表からある程度まで溝を入れたら、裏側からも自在錐を使用することです。そうすることで、表面に変なバリが出にくいので綺麗にできます。また、この自在錐ではあまりにも分厚い板材は穴あけすることはできません。そういった意味でも、両面から穴あけをすることが必要になるのです。

また、円の直径は自在錐に目盛りがついてはいますが、あまり正確ではありません。なので、練習&テストでいらない板材で何度か試してからやると良いと思います。

- 出版社/メーカー: スターエム

- メディア: Tools & Hardware

- この商品を含むブログを見る

試しにユニットをはめ込んでみたら、穴のサイズや場所はピッタリでした。穴あけは成功です。

しかし、はめ込んだ状態で裏側から見てみたら、ユニットと穴の隙間が少々窮屈そうな印象でした。

なので、ついでに背面側の穴のエッジをヤスリなどを使って、滑らかに削っておきました。

これは、説明書には特に指示はありませんでしたが、多少の音質効果がある!かもしれません。

以上で穴あけ作業は終わりです。次は板材の組み立てです。

板材の接着について

組み立ては基本的には木工用ボンドを使用していきます。僕は、接着強度が高く、音質的にも有利であると思われる「タイトボンドⅢ」をいつも使っています。

釘やネジ等できっちり止めながら組み立てていく方法もあるのですが、このボンドだったら一度圧着すれば絶対に取れないくらいの強さがあるので、ボンドだけでの接着で十分でしょう。

フランクリン 木工用接着剤 タイトボンドIII 16oz 473ml

- 出版社/メーカー: フランクリン

- メディア: Tools & Hardware

- この商品を含むブログを見る

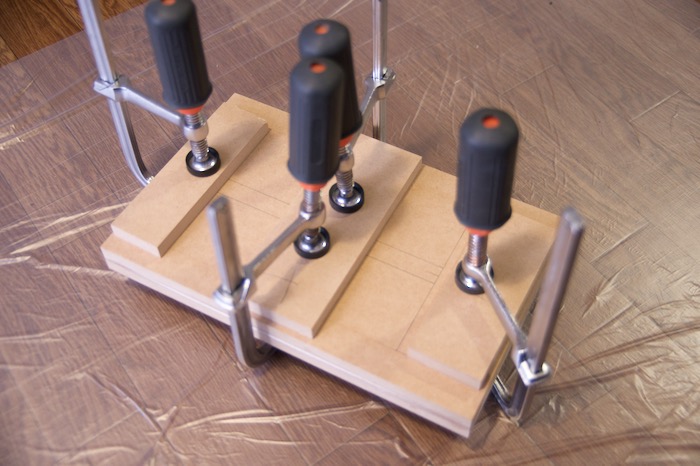

また、今回のような大きめのエンクロージャー製作の場合には、しっかりと圧着するために固定具関係はいろいろと事前に用意しておいた方が良いでしょう。

特に板材の大きさ的にも15mmという厚さのシナ合板でも大きめの「反り」が発生するので、きっちり固定しながら接着しないと隙間ができてしまう恐れもあります。

今回はクランプ、ハタ金、コーナークランプなどを主に使用しました。数的にもある程度の数があったほうがやりやすいです。

そして、固定する箇所によっては、小さい固定具だと難しい場合もあります。ですので、今回のようなスピーカー製作の場合は、サイズ的に大きいものも用意しておかないと対応できない場合もあります。

H&H 強力型Fクランプ 300mm HFC-300 823455

- 出版社/メーカー: 三共コーポレーション

- メディア: Tools & Hardware

- この商品を含むブログを見る

- 出版社/メーカー: SUN UP

- メディア: Tools & Hardware

- この商品を含むブログを見る

- 出版社/メーカー: SUN UP

- メディア: Tools & Hardware

- この商品を含むブログを見る

SK11 コーナークランプ 固定板幅 70mm以下 SKC-1

- 出版社/メーカー: SK11(エスケー11)

- メディア: Tools & Hardware

- この商品を含むブログを見る

板材の接着はボンドと、これらの固定具を状況に応じて適材適所で使用していきます。

本体部分の組み立て

今回のスピーカーは本体部分とスタンド部分で分かれている構造となっています。なので、上下のパーツに分けて作っていく作業となります。

実際の作業ではボンドの乾き待ちの時間などもあるので、効率よく上下を同時進行で作っていくわけですが、まず本体部分の組み立てからいきましょう。

まず、どこにどの板材をくっつけるのかわからなくなってしまわないようにするために、定規で測りながら鉛筆で取り付ける場所を書いておきます。こういう作業では、うっかり変な所にくっつけちゃって台無しになってしまうこともよくあることなので、けっこう大事なことだったりします。

側面の板から接着していきます。

コツとしては、ボンドをはみ出すくらいにたっぷり塗って、ハタ金やクランプを使用して圧着することです。そうすることによって、きっちりガッチリ隙間なく組み立てることができます。

はみ出したボンド(特に外側)は乾く前に、濡れたいらないボロ布等で拭き取ると良いでしょう。

ある程度ボンドが乾いたら、固定具を取り外して次の箇所を接着していきます。やってみると分かるけど、場所によって使えるハタ金やクランプの種類が違います。なので、状況を判断しながら最適な道具を選びつつやっていきます。

↑このような、箱の奥深い所に接着する場合はクランプを使います。

実際に作業を進めていくと、シナ合板の反りがけっこう激しいということに気づきます。左右の本体部分を同時に作っていくわけですが、左右でその歪みも同じではなかったりします。

木材系を扱って何か作る時は、板の反りは宿命のようなものではあるんですけど、これをうまいこと抑えたり修正していかないときっちりしたものを作ることはできません。

なので、固定具をうまく使って、反りを修正しながら出来る限り左右で同じようになるように接着作業をするようにしました。

こんな感じに板材を接着し終わりました。あとは、蓋を閉じるように側面の板を取り付けるだけですが、その前に2〜3個やることがあります。

まず、板材が斜めに接着した箇所は、微妙に隙間がありますよね。このままだとあまりよろしくありません。

そこで、ここはボンドをたっぷりと充填することでなんとかしました。マスキングテープを堤防のようにつかって、タイトボンドを隙間に流し込んでみました。

ケーブルを通す

本体部分の蓋を閉じる前に絶対にやっておかなくてはならないことは他にもいくつかあります。

その1つがユニットとターミナルを繋げるためのケーブルを通しておくことです。あらかじめ内側の板に開けておいた穴に通して、長さ的には少し長めにケーブルを切っておきます。

真ん中の板に開けた穴は隙間ができてしまうので、これはエポキシ接着剤を使用して埋めておきます。

スタンド部分の組み立て

お次はスタンド部分の組み立てです。

一番底面の板は、15mmのMDF板を2枚重ねに接着して、30mmの分厚い板のようになるようにしなくちゃなりません。

これは、ボンドをたっぷりと一面に塗って、クランプ4つを使ってしっかりと圧着しました。

しばらくして、ボンドが乾いたら別の板材も順番に接着していきます。

ちょっと気をつけなくてはならないのが、スタンドの本体との接着面を完璧に平らな状態に接着しなくてはならないということです。これは、板材のカットの精度が高ければそんなに難しいことではありませんが、接着時に油断すると段差ができたりしてしまうこともあるでしょう。

ここが少しでもずれていたら隙間ができてしまうので、他の部分が少しぐらいずれてもここだけは完璧に平らになるように意識しながら接着します。

全てのパーツを接着し終わったらOKです。スタンド部分はほぼ完成です。

吸音材を接着する

最後に吸音材を接着します。

吸音材とは、音を整えるような目的でスピーカーの内側に貼り付けるものです。いろいろな製品が市販されていますが、スポンジやフェルトのようにふわふわしてるものが多いですね。

吸音材は使用する分だけ、ちょうど良い大きさにハサミで切ります。

スタンド部分の真ん中の板の側面にはニードルフェルトをボンドで貼り付けました。

本体部分の空気室の部分にはミクロンウールを貼り付けました。ただ、このミクロンウールは手持ちの買ったままの状態だとちょっと厚すぎたので、薄くなるように半分くらいに手で割いてから貼り付けることにしました。

これで吸音材の貼り付けは完了です。

あとは、組み立ての仕上げだけです。

接着(仕上げ)

本体部分の側面の板を接着します。ボンドをたっぷりと塗って、その上から側面の板を乗せます。

これがけっこう大きな反りがあってかなり大変でした。クランプやハタ金を総動員して隙間が一切できないように圧着します。

このままの状態で乾くまで放置します。

↑図面の赤丸で囲った部分、これはスタンド部分と固定するための出っ張りのようなパーツです。この部分をネジで閉めたり接着して固定するようにと説明書には書かれています。

しかし、よくよく考えたらこれはあらかじめスタンド部分のように組み込んでしまっても良いパーツなんですよね。

おそらく、本来だったらスタンド部分を取り外して別のスタンドを取り付けて音の変化を楽しんだりとか・・・そういう遊びができる仕掛けなのではないかと思います。しかし、僕は作ったらそのままの状態で使おうと思っていて、完成後にスタンド部分を取り外すことはなさそうです。

そこで、この後の作業のやりやすさのことも考えて、スタンドの方にあらかじめ接着してしまうことにしました。強力なタイトボンドでしっかりと接着すれば強度的にも問題ないはずです。

こちらも、このままの状態で乾くまで放置します。

ボンドが乾いたら、板材の組み立て作業はこれで全て完了です。

塗装

見た目的なことを考えなければ、この状態まできたらユニットとターミナルを装着して、上下を接着すれば自作感たっぷりのスピーカーの完成ですね。この状態のままでも味があって良いかもしれません。

しかし、せっかく高いユニットと板材を使ったスピーカーなので、きっちりと塗装などもしていきます。(音質的にもきっちりと塗装をしたほうが良くなると言われています。)

研磨

塗装の前に、微妙に食い違って出っ張っている部分などを綺麗に削っておきます。

今回は作ったエンクロージャーのサイズが大きくて手作業で削るのが大変なので、電動工具の力を借りることにします。

オービタルサンダーという紙やすりを取り付けてブイーンと削ることができる機械です。

オービタルサンダーは、あまりやりすぎると逆に平らじゃなくなってしまったりもするけども、今回はこの電動工具が大活躍でしたね。非常に便利な工具です。

しかし、ものすごい量の木粉が出るので、防じんマスクと防塵メガネと音と粉塵が出ても周囲の迷惑にならない環境が必要です。

日立工機 オービタルサンダー 92mm×184mm 集じんタイプ AC100V 穴あけパンチプレート付 FSV10SA

- 出版社/メーカー: 日立工機(Hitachi Koki)

- 発売日: 2004/07/01

- メディア: Tools & Hardware

- この商品を含むブログを見る

余計にはみ出てしまったボンドなどもきっちりと綺麗にしていきます。

120番〜320番くらいの番手の紙やすりを取り付けて表面を削りました。(徐々に細かい番手の紙やすりに変更しながら作業していきます。)

いい感じに綺麗になりました。

いい感じに綺麗になりました。

エッジの部分はそのままの状態だと尖り過ぎて痛いので、紙やすりを使って滑らかに削ります。この作業はオービタルサンダーだとうまくできないので、適度な大きさにカットした紙やすりを適当な大きさの端材にあてがいながら削ると良いでしょう。

↑綺麗に削れました。この削りたての状態を手で触るとサラサラして気持ち良いんですよ。

シナ合板なので、木目が非常に綺麗!

スタンド部分も同じようにオービタルサンダーでブイーンと削っていきます。

エッジ部分は紙やすりで。

以上で塗装前の研磨は終了です。

塗装前にスタンド部分に本体部分を乗せてみました。

寸法的にはピッタリで、このまま次の作業に進んでも問題なさそうです。

↑関係ないけど、遊びでユニットを取り付ける所にiPhoneを突っ込んで、適当に音楽を鳴らしてみたら意外と良い音が出てきてびっくりしました。

バックロードホーンのエンクロージャーってすごいんだなあ・・・

塗装(下塗り)

今回の塗装は下塗り→上塗りという感じで、2種類の塗料を使い分けて行います。また、仕上げ塗りは上下で色を変えます。

まず、サンディングシーラーで下塗りをしていきます。これは、木材用の下塗り専用の塗料でして、塗った後にサンドペーパーで磨くのが簡単にできちゃう塗料です。

上塗りは同じラッカー系の塗料を使ってくださいと注意書きがありますので、そこは注意ですね。

適当な量を容器に移して、ラッカー薄め液で少し薄めてから、ハケで塗っていきます。

液垂れしないように、一気にダバっと塗らないで、薄く塗っていくことがコツです。

↑全体を塗ったら、乾かします。

スタンド部分にも同じように塗っていきます。

しばらくの間放置して乾かします。

ラッカー系の塗料は乾燥が早いのが特徴なので、少し時間を置いたらすぐに乾きます。

乾いたら、紙やすりでかる~く撫でるように研磨します。紙やすりの番手は320番を使い、それを小さめにカットして消しゴムに巻きつけて使用しました。

ガリガリ削り過ぎて、せっかく塗ったサンディングシーラーを全部研ぎ破ってしまったら元も子もないので、優しく削ります。

全体を削り終わりました。

スタンド部分も同じように削ります。

スタンド部分もOKです。

この塗って削る作業を何度か繰り返すことで、上塗りが綺麗にできるようになるってわけです。

今回は、本体部分とスタンド部分をそれぞれ3回ずつ繰り返しました。

塗装(上塗り)

下塗りが完了したら次は上塗りです。

スタンド部分は、白いラッカーを使用します。

これも容器に移した後、ある程度ラッカー薄め液で薄めてから使用します。

上塗りも下塗りと同じく、薄く均等な厚さになるように心がけながら塗っていきます。

また、今回は刷毛塗りで仕上げとするので、ハケ跡も美しく見えるように丁寧に塗るように心がけました。

本体部分は、クリアラッカーを使用して、シナ合板の美しい木目や断面を活かすような仕上げにします。

ハケで丁寧に塗ります。

乾燥させます。

上塗りも、下塗りと同じく上下それぞれ3回ずつ繰り返しました。

一晩置いて、ある程度塗装が乾燥したら、次の仕上げの工程に進んでも良いでしょう。

そこそこそれっぽくできたのではないでしょうか。

ただ、今回の刷毛塗りはいろいろと反省点もありまして、写真だとわかりにくいと思うけど、よく見ると多少ムラになってしまった部分もありました。なので、もうちょい研究が必要だなあと感じました。

ハケ塗りは奥が深いです。(コツが分かったらまた追記しますね。)今までハケ塗りだけで仕上げようと思ったことはなかったので、良い経験になりました。

仕上げ

ターミナル取り付け

次は、いよいよターミナルを取り付ける作業をしていきます。

あらかじめ内部に通しておいたケーブルを背面に開けた穴から引き出します。(下から手を突っ込めば届きます。)

ターミナルはネジ止めでエンクロージャーに装着します。(下穴を開けてからネジ止めします。)

と、その前にそのままネジ止めすると少し隙間ができてしまうかも?ということを思いまして、薄いスポンジシートをカットしてターミナルとエンクロージャーの隙間に入れ込んでみることにしました。

↑このように貼り付けて使います・・・が、実は結果的にはこれはうまくいきませんでした。あとで剥がすことになります。

実は、ターミナルの取り付けも今回のスピーカー製作では、いろいろとトラブルがあって微妙に苦労した部分だったりします。

ターミナルとケーブルはハンダ付けして接続するのですが、今回買ってきたケーブルがちょいとばかり太すぎました。ターミナルの金具に開けてある穴が小さくてケーブルの導体が入らなかったんですよね。

なので、ピンバイスに3mmくらいのドリル刃をつけて、ターミナルの金具の穴を微妙に広げました。

これで、無事にハンダ付けができました。

あとは、ネジ止めをしてしまえば完了!・・・のはずだったのですが・・・

今回、たまたま家にあったスポンジシートだと分厚過ぎて逆に隙間ができてしまう感じになってしまいました。

このままではよろしくないので、一旦ネジを外して、せっかく作ったスポンジシートですが取り外すことにしました。

まあ、普通だったら普通にそのままネジ止めしても問題ない所なんですけどね。考えすぎて、余計なことをやってしまいました。

で、結局どうすることにしたのかというと、エポキシ接着剤で完全に接着してしまうことにしました。おそらく、完成後はターミナルと取り外すような事態はめったにないだろうと思うので。

これで完璧です。

(ちょいとばかりやり過ぎだったかもしれないけど)完全に隙間なく密閉することができました。

ユニット取り付け

次はいよいよユニットの取付けです。

ユニットとケーブルをハンダ付けして、穴にはめ込んで、ネジ止めすれば完了です。ユニットに付属している薄いスポンジシートを隙間に入れるのを忘れないようにします。

ハンダ付けする際には、↑のように、適当な板材の上に乗せて行うといい感じにやりやすいです。

ただ、ここでちょっとした問題が。なんとケーブルを接続した状態だと、すんなりとユニットをはめ込むことができませんでした。これ、説明書に書いてあるのと違う太めのケーブルを使ってしまったためですね。

もうちょっとだけ細めのケーブルならば全く問題なかったんですけどね・・・

さて、どうするか・・・と思ったけど、これは無理矢理にぐいぐい押し込んだらなんとか入りました。でもギリギリでした。

なんとかなったから良かったものの、ターミナルのときも太すぎてダメだったので、もうちょい細めのケーブルを使う用にすればよかったとちょっと後悔しました。

このスピーカーユニットは4つの木ネジを閉めて装着するタイプです。4つのネジを少しずつ対角線上に順番にしめていくようにすると、いい感じにきっちりと取り付けることができます。

できました。

左右のエンクロージャーにユニットを取り付けることができたら、次はいよいよ最後の仕上げです。

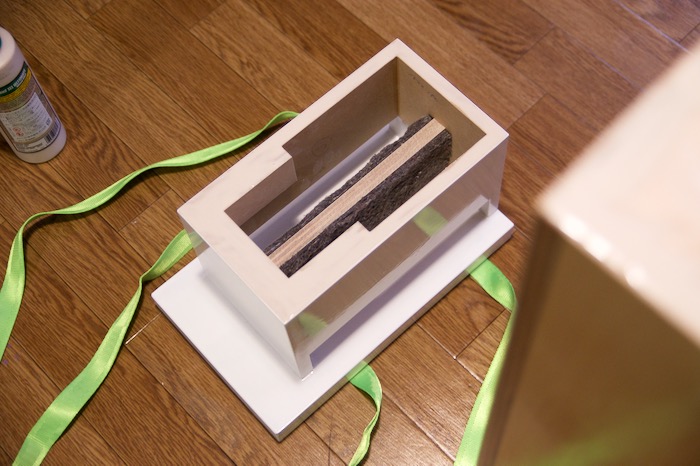

上下パーツの接着

最後に本体部分とスタンド部分を接着する作業です。

↑スタンド部分の上面にたっぷりとボンドを塗り、本体部分を上に置き、密着させます。

密着させるために、今までだったらクランプなどを使用してきましたが、今回は「荷造りベルト」を使って圧着させてみました。

- 出版社/メーカー: SUN UP

- メディア: Tools & Hardware

- この商品を含むブログを見る

圧力を書けると、接着面から余分なボンドがけっこう垂れてくるので、これは乾かないうちに濡れたボロ布で拭き取るようにします。タイトボンドⅢは乾くと耐水性になってしまうので、乾く前に急いで掃除した方が良いでしょう。(すでに塗装してしまってあるので、このあと削ったりすることができないので、できるだけ綺麗に拭き取ります。)

このままの状態でしばらくの間放置して、ボンドが完全に乾いたら完成となります。

完成

作業時間的には一週間くらいの期間をかけて、やっとのことで完成しました。

僕にとっては初めてのバックロードホーンスピーカーです。

大きいスピーカーは作るの大変だろうなあと思っていたけど、思っていた以上に大変でした。

↑後ろから見るとこんな感じです。

ターミナルの部分にケーブルを差し込んでアンプと接続して音楽を再生します。

スタンド部分は、他にあまりなさそう雰囲気にしてみたいと思って、白い塗料を選んで塗ってみたわけだけど、良かったと思っています。我が家の他の家具とかの雰囲気にはマッチしているように感じました。

スピーカーユニットは高いだけあって、かなりしっかりした造りであるように感じます。

しかし8.5cmのフルレンジユニットということで、かなり小さくてかわいいような印象すらあります。しかし、これでもちゃんとした低音が出るというのがバックロードホーンスピーカーのすごいところですよね。

音質について

さて、肝心の音質については、かなりいい感じです。バックロードホーンという方式の違いのせいか、エンクロージャーの大きさのおかげか、はたまたユニットの性能のおかげか、今までのスピーカーとくらべて音の壮大さが全然違います。

ものすごく雄大で豊かな音が出ます。

なんというか、1つ1つの音が豊かでふくよかなので、聴いていて満足感があります。これは小型のスピーカーではなかなか体験することができない音だと思います。

だからと言って、ぼやっとボケているというわけではなくて、きっちりとした存在感を感じさせる質感の音なのが気に入っている所です。

特に低音はすごく出ます。本当にウーファーとか必要ないかんじですね。それでいて、フルレンジユニットを左右で1つずつを使用しているということで自然感も感じます。

ただ、自作スピーカーではよくあることだけど、できたてホヤホヤの時点ではなんとなくもっさりしたような音で、すっきり感がありませんでした。だから、すごい音だけどなんとなく微妙だなあ〜なんてことを思いながら毎日音楽を流し続けていました。

だけど、しばらくすると音が落ち着いてきて、完成してから3週間ほど経過した今は、もやっとした感じが取れてきて、非常にいい感じになってきたように感じています。

音楽のジャンル的にも、バランス良い音作りだと思うので、オールジャンルいけるかんじですね。

強いて言えば、スピード感のある曲はちょっと苦手なのかな?という感じもするけど、鳴らし込んでいくうちにあまり気にならなくなって来ているので、時間が解決してくれる問題なのかもしれません。

簡単ですが、音の感想についてはこんな感じですね。

特にバックロードホーンスピーカーは、音が落ち着くまでには時間がかかると言われています。なので、まだこれからも音が変化していくと思われますので、音質に関してまた何か気づくことがあれば、追記していくこととします。

まとめ

以上が、Fostexの数量限定ユニットである「FE88-Sol」を使用したバックロードホーンスピーカーの自作の様子についてでした。

今回完成したスピーカーは初心者である自分なりに考えたり工夫したりして工作をした結果です。なので、もしも同じようにこの図面を使用してスピーカーを作るのであれば、自分なりに良いと思うやり方で工夫しながら作るのが良いと思います。それがスピーカークラフトの楽しい所だと思いますので。

今回は初めての大きいスピーカーだったので、スムーズにできなかったり失敗したりといった反省点もあります。

特に、塗装とか少しムラになってしまったところもあるから、気が向いたらそのうち塗装だけやり直してもいいかなとも思います。

いろいろと苦労したけれど作ってよかったです。

<関連記事>