もう2018年の2月後半に突入してますが今年初めてのブログです。こんな時期に言うのはなんだか変な感じですけれども、あけましておめでとうございます。

さて、いきなり去年の話で大変に恐縮なのですが、2017年の4月中旬くらいに↓のようなものを買いました。

これ、ジャックダニエルというウイスキーです。このウイスキー、味が好きなのでよく飲むんですよねえ。なので何度も買うのめんどい!というわけで、大きいサイズ(3リットル)のものをネット通販で購入してみました。

で、これを買って、さらに追加でもう一本買って数ヶ月後どうなったのかと言うと…

↑こうなりました。からっぽ!

あ、1人で飲んだんじゃないですよ!流石にこの量のウイスキーを一人で飲むのはきついですからwうちの奥さんと一緒にちびちびと半年くらいかけて2本空にしました。

まあ、6リットルものウイスキーが消費されたことを想像すると恐ろしい!とかそういう話は今回の本題ではないので、置いておくとして・・・このウイスキーボトル、こんなにでかいのにペットボトルみたいな安っぽい素材とかではなくて、ちゃんとガラスでできているんですよ。流石はジャックダニエルですよね。

おそらくはある程度の厚みのあるガラス製で、重量感あります。3リットルの液体を入れても破損しないような、かなりしっかりした作りにしなくてはならないわけなので当然ですが、これをこのまま捨ててしまうのは非常にもったいないですよねえ・・・せっかくだから再利用して何かに使えないかな?といろいろと考えました。

てなわけで考えた結果、この空ボトルを使ってスピーカーを作ることにしました。

ウイスキーボトルの形状はバスレフスピーカーそのものですし、ボトルの容積は3リットルあるので、8cmくらいのフルレンジスピーカーユニットならばちょうど良いくらいでしょう。

以前作ったワインボトルのスピーカーとは違って今回の自作スピーカーは透明なボトルです。なので、構造的にも見た目的にもなるべくシンプルなものを目指すことにしました。

ぶっちゃけて言うと、「既製品のウイスキーボトルをそのまま使ってスピーカーユニットを取り付けただけ」という、必要最低限の要素だけで作成した自作スピーカーとなる予定なので、まともな音が出るスピーカーになるのかは自分でも疑いながら作り始めました。そして製作期間的には3日くらいで去年の年末に完成したというわけです。

そして、結果的にはなかなか良い音が出るスピーカーを完成させることができました。

実は作業の途中でものすごい大失敗とかしてショックだったりもしたのですけれども、なんとかなってよかったと思います。

なお、この記事は作る工程等も詳しく紹介していくのでかなり長い記事になってしまいました。なので、完成品のビジュアルだけ見たい!という方は目次から最後の辺りまで飛んでいただけると良いかと思います。

<目次>

ウイスキーボトルで作る自作スピーカー

今までもいくつかのスピーカーを趣味で自作してきました。毎回のことなのですけども、自分で作るスピーカーって自作したという思い入れがあるせいか良い音のものができた気がするのでやめられないんですよねえ・・・

ガラス製のスピーカーということでは、↑以前ワインボトルのスピーカーとかも作ってみた経験があります。その時はワインボトルをスピーカーとして機能させるために木製のバッフルや足を作ったりして、少し複雑な形状のものをデザインしました。これも、変な見た目と裏腹に良い感じの音が出るんで気に入って使っています。

ただ、今回のウイスキーボトル(3リットル)のスピーカーはワインスピーカーとはコンセプトを変えて、ボトルにユニットを取り付けただけのできるかぎりシンプルな構造にすることにしました。

その理由としてはジャックダニエルの瓶は側面は(ある程度の)平面なので、穴を開けさえすればそのままスピーカーユニットは取り付けれそうだということ。透明なので余計なものを使わずに見た目的にもスッキリさせたいと言う思惑がありました。

スピーカー製作では必ずと言ってよいほど必要なできれば「吸音材」なども使わないで仕上げます。吸音材とは後で使用する量を加減することで音質の調整をすることもできたりする材料です。(あまり専門的なことは説明出来ませんけど)定在波と呼ばれる音質に悪影響を与える波長を抑制する効果もあったりもします。逆に吸音材がない方が新鮮な印象の音が出せると言うメリットがあるという話もあるようですが・・・いろいろとメリット・デメリットがあるので実際のところはやってみないとわかりません。

また、木の合板等で作る普通の自作スピーカーとも違ってエンクロージャー(スピーカーボックス)の容量を変更することはできません。スピーカークラフトでは使用するユニットによってエンクロージャーの容量やダクトの長さ太さ等を調整して、最適な音を出せるように計算したり調整する事が必須です。

なので、吸音材未使用&既製品の瓶にそのままユニットを取り付けるだけで完成!他に余計なことは何もしない!と言うのは、音質のチューニングが全く出来ないためにかなりの冒険だったりもしますね。まさに一発勝負。上手くいったら奇跡です。

もしも、変な音のスピーカーが出来上がってしまったら企画倒れということに・・・

だけど大丈夫!

実はこのギャンブルに勝つ確率を上げるために「とある秘策」を用意してあります。それは後ほど紹介していくことにしましょう。

チムニーダクトのバスレフ

さて、作業工程の説明の前に、このボトルスピーカーが動作する仕組みについて簡単に説明しておくことにします。

今回作成するスピーカーはフルレンジユニットを1個(左右合わせて2個)使用したバスレフ型のスピーカーです。(基本的な話なので知っている人は飛ばしても良いです。)

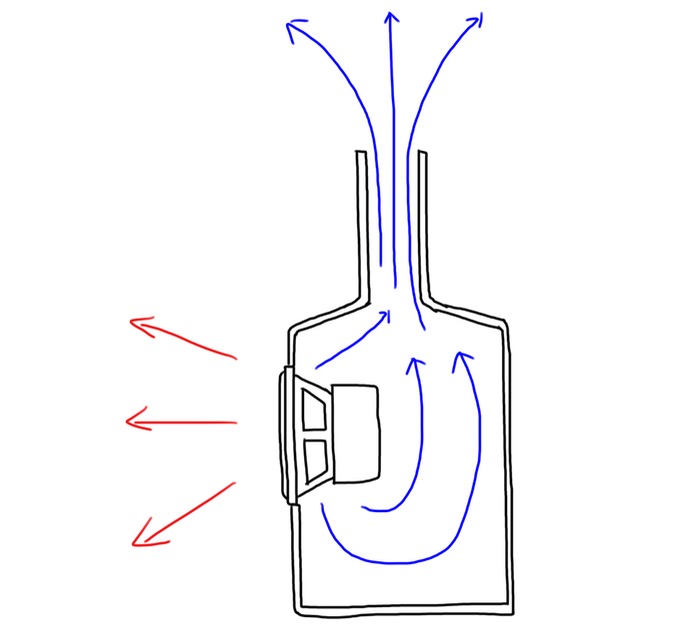

バスレフスピーカーとは、すご〜く簡単に言っちゃうと↑の図のようにスピーカーユニットの前面から出る音だけでなく、背面から出る音をエンクロージャーとその出口に取り付けられた「ダクト」で位相反転して利用するという動作方式のスピーカーです。ダクトを搭載したバスレフ式の仕組みを利用することで特にフルレンジユニット単発のスピーカーでは不足しがちな低音を増強することができるようになります。

わかりやすく言うと、空のボトルの口に息を吹きかけると「ボゥゥゥ〜〜」という低い唸り声のような音がしたり、口の部分を手のひらで軽く叩くと「ポンポン」という軽快な音が出るような原理を利用した仕組みです。

一般的なバスレフスピーカーはボトルの細くなっている部分(ダクト)がエンクロージャーの内部に埋め込まれていて、実用的な形の製品として製造されています。(素人なので、バスレフスピーカーの理論などについてここではこれ以上詳しいことはことはここでは書けませんが、詳しく知りたい方は検索すると他に詳しく書いてあるサイトが見つかると思います。)

で、今回作るのはまさにこのバスレフスピーカーの基本的な構造そのまんまの形状を利用したスピーカーというわけですね。

↑このように上方向に取り付けられたダクトのことを「チムニーダクト」と言うそうです。

よくあるタイプのバスレフスピーカーは前面や背面にダクトが配置されていることが多いです。しかしながら、上方向にダクトが取り付けられたスピーカーは個人的に作った経験もないですし、音を聞いた経験もありません。

なので、チムニーダクトのバスレフスピーカーはどんな音がでるのか?というのはエンクロージャーがウイスキーボトルの再利用ということも合わせて、完成後に音を聴くのが楽しみな部分でした。

使用する主な材料

今回のスピーカー製作で使用する主な材料について説明していきます。

まずは、スピーカーのエンクロージャーとなるウイスキーのボトルです。かなり大きめサイズのガラス製の瓶で、容量は約3リットルです。

でかいし重い!

中身が空の状態でも、持ち上げるとずっしりしていてかなりの重量があります。この感じだと板厚は5mm~8mmくらいはありそうかなあ?

(誤解を恐れずに言ってしまえば)スピーカーは板厚が厚くてしっかりしたエンクロージャーだと良い音が出ると言われる場合が多いです。つまり、このボトルみたいに重量感と厚みのある材料で作られている箱であれば、音質的にも期待できる可能性があります。ただ、エンクロージャーの全てがガラス製のスピーカーは少ないのでどんなものになるのかは未知数です。

↑これらはエンクロージャー用のボトル以外で買ったものです。使用する材料は、ほとんどスピーカー&オーディオパーツの専門店「コイズミ無線」さんのネット通販で購入しました。

え?なんで左右一組のスピーカーを作るための買い物なのにユニットが6個もあるのかって?ふふふ、実はこれが今回の「秘策」なのです。

なぜ3組6個ものスピーカーユニットを揃えたのかというと、これだけあればどれかはこのボトルに合うユニットがあるはずだろ!ということです。

ありていに言えば数撃ちゃ当たる戦法ですね。

これらは全部、TangBandというメーカー製のユニットでして、TangBand中でも穴あけとネジ穴の寸法が同じものを調べて選んでみました。なので、ネジを締めたり緩めたりするだけで簡単にスピーカーユニットの交換をすることが出来ます。つまり互換性のある3種類のユニットを自由に付け替えながら最も音的に良さそうなユニットを選択することができるってわけです。

今回使わなかったユニットも次に何か作るときに使えるわけなので、ノーリスクでありながらも正解率を3倍に引き上げる事ができる素晴らしい作戦なのでございます。まあ、全種類合わなかったら終わりですけど・・・確率3倍だけど賭けであることには変わりないです。

これらは台湾のメーカーのTangBandの8cmのスピーカーユニットです。TangBandのユニットは一度使ってみたいと思っていたので、良さそうなものを直感で3組選んで買ってみました。型番的には↑の画像で左から「W3-582SC」「W3-881SJF」「W3-315SE」です。値段的にはユニット1つにつき3000円前後の値段です。

(主観ですけど)ビジュアル的にジャックダニエルのボトルに合いそうでいて、それぞれ特性的には少しずつ違うものを選んでみたつもりです。

8cmのフルレンジユニットなので、わりと小ぶりな印象ですよね。こんな手のひらに収まるような大きさのユニットでも、うまいこと作ればすごい音のスピーカーが作れるはずなんですよ。

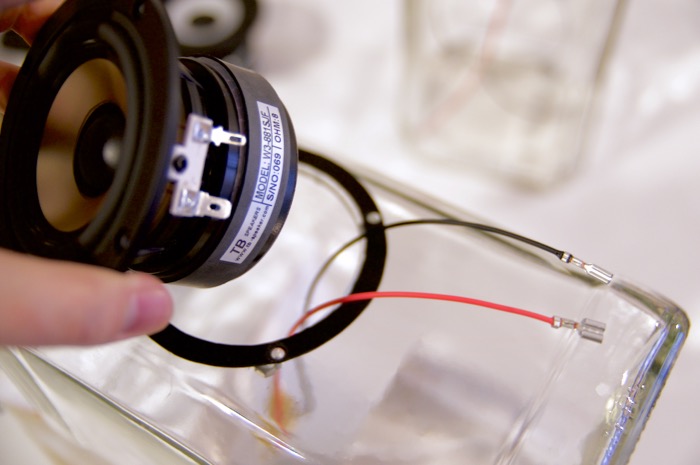

↑今回、こういうものも買いました。ファストン端子(平型端子)です。スピーカーの内部の配線用に使用します。これを使えばケーブルを抜き差しするだけでユニットとターミナルを接続することができます。

今回購入したTangBandの8cmのユニットの端子部分はプラス側が太くてマイナス側が細くなっています。なのでそこに取り付けるファストン端子もMサイズとSサイズの2種類買ってみました。

いつもはハンダ付けで済ましちゃう派なのですが、今回は簡単にユニット交換ができて、3種類のユニットから最適なものを選べるようにするためにするために用意しました。

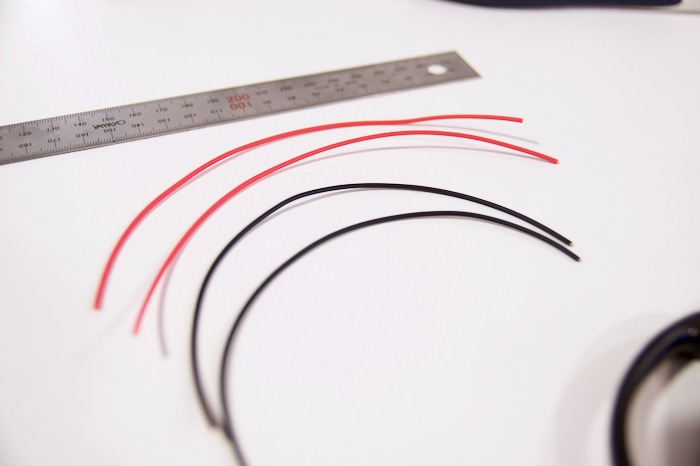

↑内部配線用のケーブルとして使用できそうな細めのケーブルを、プラスとマイナスを間違えないように赤と黒の2色買ってみました。「mogami 2514」というOFC(無酸素銅)のケーブルですね。

これまでは、わざわざ取り回しやすいケーブルを用意するのが面倒だったので、アンプとスピーカーを接続するためのスピーカーケーブルをそのまま内部配線として使っていました。でも、今回の場合は小さい方のファストン端子(S)に太めのケーブルをつけるのが無理っぽい気がしたので、このような細めのケーブルを用意してみました。

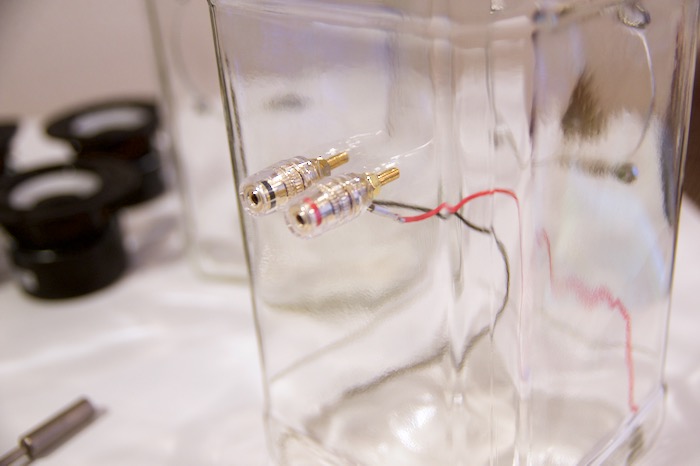

↑ターミナルだけはコイズミ無線さんではなくてAmazonで買ってみました。

(NESHEXST) 金 メッキ スピーカー ターミナル (4本セット)

- 出版社/メーカー: NESHEXST

- メディア: エレクトロニクス

- この商品を含むブログを見る

もちろんコイズミ無線さんでもターミナルは販売されていますが、透明なプラスチックが使われていて、ビジュアル的にガラス製スピーカーに合いそうなターミナルに思えたので、こちらを選んでみました。

作業工程

ここからはウイスキーボトルスピーカーを作るための作業工程を書いていきます。

今回は普通の自作スピーカーと違って木工系の作業は全然無くて、ガラスの加工とその他の部品の組立てが主な作業内容となっております。

特にガラスの加工は慣れていない&水で冷却しながら長時間作業しなくてはならないので、冷たくて手が痛いし腰が痛いしで大変でした。

加工前の下準備

さて、早速ガラス製のボトルに穴を開けたり削ったりなどの加工をしていきたいところなのですが、その前に下準備としていくつかやることがあります。

まずは空のボトルのラベルを剥がします。水に浸けてガリガリやってみたのだけど、思ったよりも大変でした。

ワインのビンとかだと水に浸けて置いとくとぺろんと剥がれる場合が多いですよね。でも、このボトルはスムーズに剥がれないタイプのものだったようです。これを剥がすだけで30分くらいかかってしまいました。強めのシール剥がしスプレーとかを用意しておけばよかったですね。

苦労しながらもラベルを綺麗に剥がすことができました。次に実際に穴を開けていく場所にマーキングをしていきたい所ですが、その前にボトルの4つの側面の中でどの面に穴を開けるか決定しなくてはなりません。というのも、作業を始める直前に気づいたのですけども、このボトル、側面が完全な直面になっていないんですよねえ・・・

今回購入した3種類のスピーカーユニットのフレームはいずれも真っ平らな板材に取り付けることを前提に作られています。なので、直面以外の凸凹した面に取り付けてしまうと隙間が出来てしまう恐れがあります。そうすると音質的にも良くない影響が出る可能性が高いです。

平らなシナベニヤ板とかで作るときはこんな事を気にする必要はないんですけどね。今回は「なんとなく四角い形をしているだけのボトルを再利用する」わけなので、思わぬところで不安要素があったというわけです。

なので、多少の凸凹は仕方ないとしても、なるべく直面に近い面を選んで穴あけ作業をしていく必要があると判断しました。

そこで、ユニットのフレームに近い形状の板をサクッと作ってみました。MDFの板に丸い穴を開けた輪っかみたいなやつです。それをボトルの各側面にあてがって、隙間が少なそうな面を選んでそこを前面であると決めます。

幸い、2つのボトルそれぞれにそこそこ平らな面が1つずつあったので、その面にスピーカーユニットを装着するための直径76mmの穴を開けることにします。

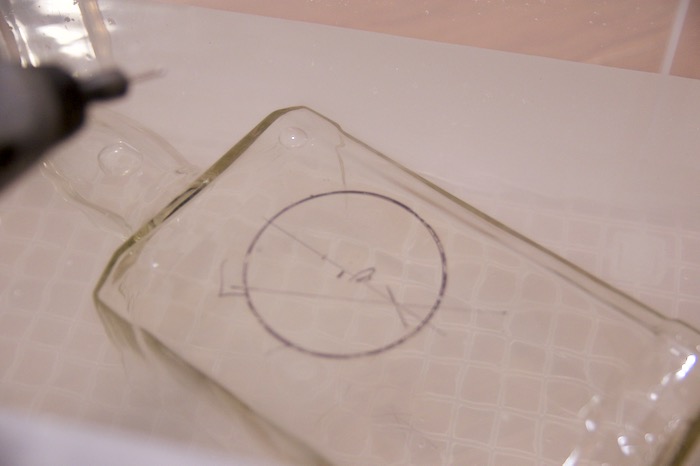

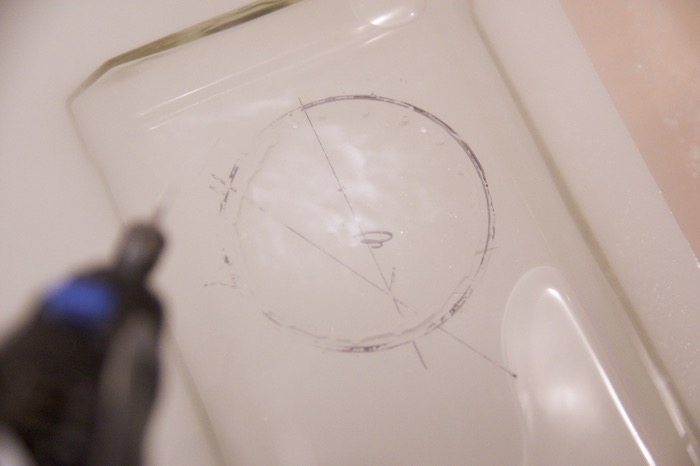

穴の場所が決まったので、コンパスにテープで固定した油性マジックで印をつけます。

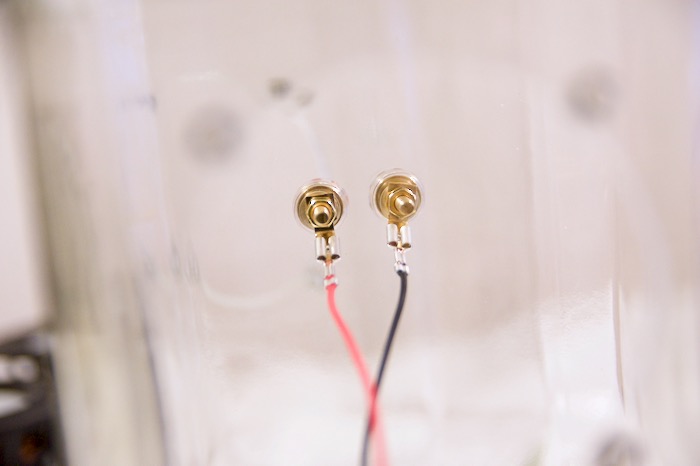

背面もターミナルの位置に直径4mmの穴を開けなくてはならないので、その部分に印をつけました。

背面もターミナルの位置に直径4mmの穴を開けなくてはならないので、その部分に印をつけました。

これで加工前の下準備はOKです。

ボトルの穴あけ方法について

※ガラスの加工はケガをする危険もあるので、もしも同じような作業をする場合には十分に注意して作業するようにしてください。

まずは背面のターミナル用の穴を開ける作業から始めていきます。

ガラスは加工時の熱で割れてしまうことがあります。金属や木材と違って熱に弱いってのがガラスという素材の特徴なんですよねえ。本格的な設備があるのであれば、常に水をかけながら切削加工をするのが一番良いでしょう。でも、今回は普通に自宅で穴あけをしていくので、そこまで本格的な感じで作業することはできません。

なのでやり方を考えた結果、↑このようにボトルのほとんどを水に沈めながら作業することにしました。防水性の工具を使用するわけではないので、ボトルの表面だけは水量を調節して水面から出しておく感じです。ボトルの内部にも水を満たしておけば、熱で割れる心配は少ないでしょう。

さて、穴あけ作業ですが、ガラス用のドリル以前買ったので持っていて、それを使って加工していくことも可能でした。実際、以前のワインボトルスピーカー製作の時などはそのガラス用のドリルを使って穴あけをしました。けっこう使える道具です。

しかし、今回はボトルの大きさが大きく、我が家にある卓上ボール盤では上手くこのボトルをセットすることができません。なので、これも別の方法を考えなくてはなりません。

そこで、ガラス瓶の穴あけにはドルメルとダイヤポイントを使うことにしました。

ドルメルと言うのはいわゆるハンドルーターの一種ですね。かなりパワフルなので、かなりいろいろなシーンで使える道具です。ドルメルにダイヤの粒子が先端についている「ダイヤポイント」を装着して加工していきます。

Dremel(ドレメル) ハイスピードロータリーツール 4000-3/36

- 出版社/メーカー: ドレメル

- メディア: Tools & Hardware

- この商品を含むブログを見る

この後の作業で大量に穴あけをする必要があるのですが、ひょっとしたらガラス用のドリルよりも、ダイヤポイントで細めの穴を開けていく方が早い可能性もあります。正直な所、これがベストなやり方かどうかはわかりませんが、ダイヤポイントを使って穴あけをしていくことにします。(ちなみにダイヤ用ドリルは軸の経が太すぎてドルメルには装着することができませんでした。)

まあ、それでもめちゃくちゃ苦労することになるんですけど・・・

ボトルの穴あけ(背面)

さて、具体的にどうやって穴あけをしていくのという話です。

まず、ダイヤポイントで先端が球体のポイントを取り付けます。最初は↑のような小さめのダイヤポイントを使用します。

で、水に表面以外は沈めたボトルに、ダイヤポイントを高速回転させてグイーッと押し付けると穴が空いていきます。思ったよりもずっとスムーズに丸い穴が開くので(最初のうちは)楽しいです。

ターミナルのネジの径は4mmなので、途中から直径3.8mmくらいのポイントに変更して作業していきました。細めの下穴を開けて、それから太いポイントに変更して穴を広げていくイメージですね。

穴が貫通したら、↑細い円筒状のポイントで穴の太さを広げて穴の形状を調整してピッタリ4mmの穴に広げます。

↑広げ終わった穴に、試しにターミナルのネジを通してみました。うん、ちゃんと刺さるので穴の大きさ的には特に問題なさそうです。ターミナル用の穴はOKですね。

ボトルの穴あけ(注意点)

さて、ここで1つ注意点なのですが、ドルメルは特に耐水性ではない電動工具なので、本体部分が水に浸からないように作業する必要があります。経験上、水しぶきがちょっとかかるくらいでは大丈夫のようですが、水没させたりすると流石にまずいでしょう。機械の故障だけでなく感電の危険もあります。なので、できるかぎり慎重にポイントの先端だけが水に浸かるように水の量を微調整してから作業を開始しました。

それに感電だけでなく、ガラスの破片などで手を切ってしまう可能性もあります。回転工具を扱う際は巻き込まれる危険があるので軍手の使用はご法度なので、今回の作業は全部素手でやってしまいました。防塵メガネはつけてたんですけどね。

ですので、感電もある程度防げて、回転工具に巻き込まれる危険性も少ないであろう薄手のゴム手袋などを装着して作業するのがベストだったかもしれません。

どちらにしても、このような方法でガラス加工をする際には本当に気をつけて作業してください。もしも何かあっても責任は負えませんので。

ボトルの穴あけ(前面)

さて、話を戻してボトルの前面の穴あけ作業についてです。

前面の穴はスピーカーユニットを取り付けることができるだけの大きさ、直径76mmというかなり大きめの穴を開けなくてはなりません。ですので、木工用のホールソーみたいに一発で穴あけをすることはできません。

で、どうやってやろうかな〜と、いろいろとやり方を考えた結果、ガラスに幾つもの穴を開けてその穴を削ってつなげていって、最終的に大きな穴にする方法でやってみることにしました。ちょっと大変そうなのですが・・・

↑つまりこう言うことです。

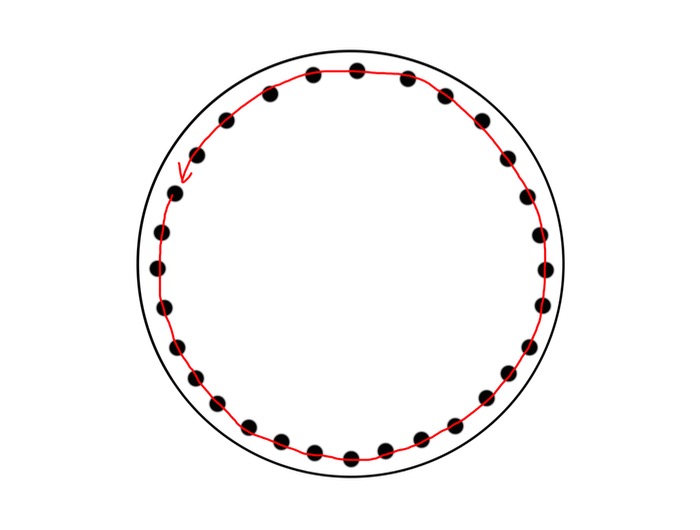

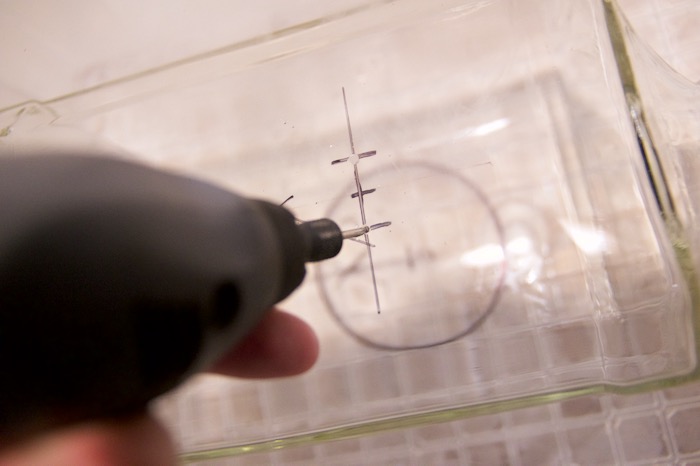

先程と同じようにダイヤポイントで直径76mmの円の内側にたくさんの小さな穴を開けます。そして、その穴に細長いダイヤポイントを突っ込んで横にスライドする感じでガラスを切っていきます。そして最後の仕上げに穴の内側の形をきれいに整えて完成です。

木の板に丸い穴を開ける時に、円カット用の専用工具がないときによく使われる方法ですね。ただ、木の板みたいに簡単に穴あけできないガラスで同じようにできるのか不安な所ではあります。(案の定すごく大変でした。)だけど、今現在家にある工具や道具だけでは、これ以外の手段はちょっと思いつきませんでした。

てなわけで実際にやっていきます。

↑まず、こんな感じで一つずつ穴を開けていきます。1つの穴あけで、例えば木材だったら1つの穴につき15秒で済むところを、このやり方だと2分くらいかかるようなイメージです。

また、ガラスなので強引にすると割れたりすることもあるので、できるだけ慎重に作業しなくてはなりません。根気のいる作業でした。

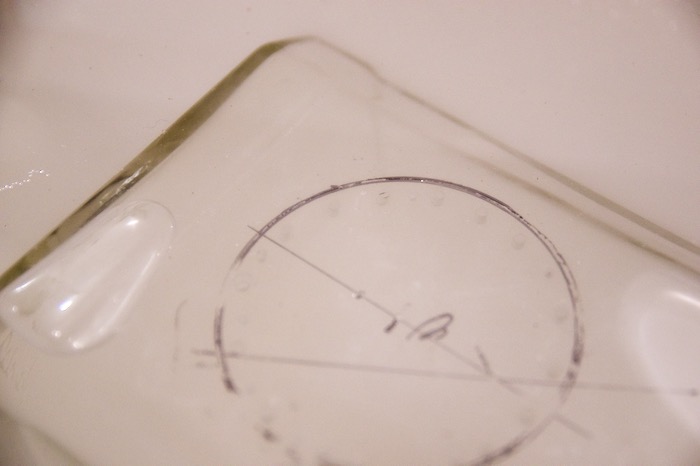

↑苦労しながらも、全体に均等の感覚で穴が開きました。

穴に突っ込んで横にスライドしながらガラスを切るために、細い円筒状のダイヤポイントに交換します。

↑写真が見にくくて申し訳ないですが、半分くらい進んだところです。穴と穴の間を細いダイヤポイントでちょっとずつ削っていくようなイメージで円を切り取っていきます。コツとしては最高速度でドルメルを回しながら、(上手く説明しにくいですが)微妙に震わせるような感じで上下に細かく動かしながら押し当てると、かなり進みが早い感覚でした。

↑なんとか無事に穴が開きました。

切り取った円形のガラス板です。ものすごくギザギザの状態ですね。

ということは、開けた穴の方もものすごいギザギザの状態ということです。

ギザギザを正確な円形に整えるために、最初に油性マジックで書いた線を頼りに、太めの円筒状のダイヤポイントに交換して削っていきます。

ここで油性マジックの線を越えて削り過ぎてしまうと、ユニットとボトルに隙間が開いてしまうので注意が必要です。正確で丁寧な作業が必要なところですね。

はい、きれいにできました。

ちゃんと入るかどうか、試しにどれかユニットをはめ込んでみましょう。

ピッタリ!問題なさそうです。

先程も書きましたが、このボトルの側面は完全な平らではありません。なので、正面から見た時は隙間がないようにできましたが、側面から見ると若干浮いている箇所もあります。しかし、なるべく平らな面を選んで穴を開けたおかげで、薄いゴムのシートなどを挟めば問題なさそうな誤差でした。

余談ですけど、これ作業したが去年の12月の末だったので、水が冷たくて大変でした。だからと言って、水じゃなくてお湯とかで作業したら冷却水の意味がないですし・・・見ての通り、前面の穴開けはかなり時間がかかる作業ですし、手がかじかんで赤くなってしまいました。

夏にやればよかったとちょっとだけ後悔。

ボトルの穴あけ(やっちまった)

もう片方の穴あけも同じようにやっていきます。

ただ、前面の大きな穴を開けているときにとんでもないことが・・・

うわーっ!ものすごいヒビが入ってしまった!!

ここまで慎重にやってきたのが台無しに・・・

球状のダイヤポイントでいくつもの穴をひたすら貫通させているときに、勢い余ってガツンとやってしまいました。力を入れすぎて、貫通した瞬間に奥側にスポッとドルメルの根本が当たってしまい、一気に割れました。

やってみてから気づいたのですが、2本目のボトルは板厚が妙に分厚いです。場所にもよりますが1本目のボトルの2倍くらいの厚みのある箇所もありました。で、なんかなかなか貫通しないな〜おかしいなあ〜・・・とか考えているうちに力を入れすぎて、突然ガクン!となってガコンッ!と貫通した穴の付近を強打。結果、ものすごいことに・・・

大ショックです。

動画でも撮っていればネタにできたんですけどね・・・・それすらできません。救いようがない。

正直なところ、もう一本同じウイスキーを買い直して飲み直すことも考えました。でも、そこそこのお値段のジャックダニエルの大瓶をまた買うのもあれだし、そもそもこれ一本空けるのにどのくらいかかるの?・・・うん!無理だな!!ということになりました。

まあ、ヒビができた場所はちょうどユニットをはめ込む場所なので、フレームで隠れてあまり目立たないかもしれません。それは不幸中の幸いと言えるかもしれません。

非常に遺憾ですが、このまま作業を続行することにしました。一応、ヒビが入ってしまった箇所は、あとで応急処置はすることにしましょう。

ボトルの穴あけ(仕上げ)

気を取り直して作業を継続していきます。

次の作業はユニットを取り付けるためのネジ穴を開けていく作業です。

油性マジックで印をつけます。印は、実際にユニットをはめ込んで印をつけるようにするとずれたりしないので良いでしょう。

ターミナル用の穴を開けたのと同じ要領で作業していきます。こちらも使用するネジがM4なので4mmの穴を開けます。

ネジ穴開きました。ユニットをはめ込むような大きな穴と違って、小さい穴は簡単です。

以上でガラスボトル加工の大部分の作業は終了です。

最後の仕上げにユニットをはめ込む大きい穴のエッジのバリを取っていきます。水につけた状態のまま120番くらいの耐水ペーパーで軽く擦ると手で触っても痛くない感じに滑らかになります。

↑なかなか綺麗にできたと思います。

とりあえず完成!

↑背面から見たらこんな感じです。なかなかそれっぽい感じに見えますよね。

でも、割れちゃったのやっぱりショックだなあ〜・・・

ボトル底面を直面にする

スピーカーを設置する際には、接地面がガタガタしていたりすると音質に悪影響を及ぼす場合があります。そのためにスピーカーの底面は3点支持にしたりインシュレーターを使ったりと言った工夫をすることで、音質を高める工夫をすることがあります。

実は、今回エンクロージャーとして使用するボトルも、まっすぐな地面に置くと微妙にカタカタします。これではあまりよろしくありません。

しかし今回のウイスキーボトルの底面の場合、真ん中がへこんだような形で、何かを貼り付けたりするには複雑すぎる形状をしています。(底面の写真撮り忘れました。)しかも素材がガラスなので、例えばネジ止めするようなこともできません。

そこで、今回はシンプルにカタカタしないようにボトルの底面を削るだけということにしました。底面が平らなのであれば設置するときに平らな場所に置けば、まあ大丈夫でしょう。

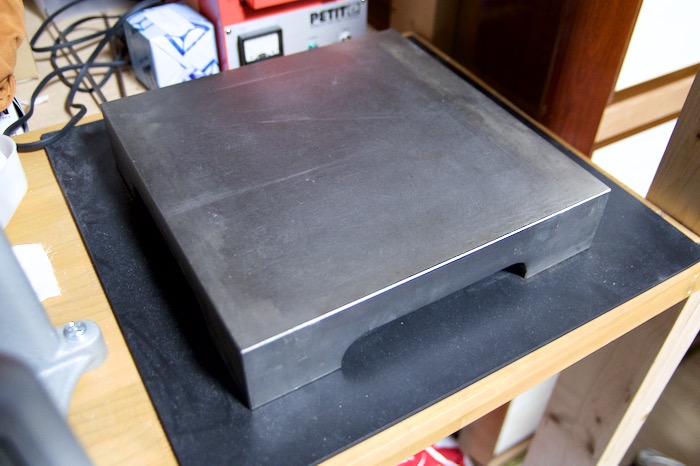

てなわけで、底面を削る作業をしていきます。

方法は定盤(じょうばん)に紙やすりを貼り付けて、カタカタしなくなるまで削るだけです。

簡単ですね。

コツとしては力を抜いて、8の字を描くようにゆっくりと動かして擦る感じです。そうするといい感じに底面がまっすぐに削れると思います。逆に力を入れすぎて、変に一部だけ削っちゃうような感じに動かしてしまうと、もっとカタカタしてしまったりする感じで逆効果になってしまうこともあるので、注意が必要です。

削ったら、平らな地面に設置した場合はカタカタがなくなりました。ただオーディオでは何が起こるかわからないので、使っていて何か問題があるようだったら何かボトルの底面に対して何らかの対策を考えるかもしれません。

補修

エンクロージャーは大体できました。

早速、部品の組み立ての下準備の作業に入っていきたい所ですが、ひび割れてしまった部分をそのままほったらかしにして作業を進めると、割れが広がったり等の問題が発生する可能性もあります。

こういうのってちょっとしたことで悪化したりすることがあるから怖いんですよねえ・・・

てなわけで、応急処置に過ぎないのですが、ひび割れの補修を試みてみます。

補修にはエポキシ接着剤を使います。

この2液性の接着剤を混ぜ合わせた後、シンナーで薄めます。そんで、シャバシャバになったところで綿棒に染み込ませてひび割れの根本辺りに押し当てます。そうすると。毛細管現象が起こってひび割れに接着剤が吸い込まれていきます。

これで、強度的にはある程度大丈夫になるし、見た目的にもほんの僅かですけども目立たなくなりました。

まあ、気休め程度ですけどね。やらないよりはマシでしょう。

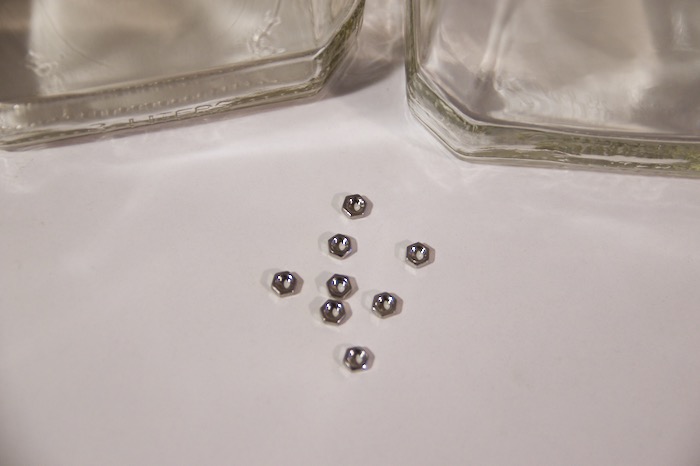

ナットの接着

ユニットの取り付けのための下準備の作業をしていきます。

ユニットはボトルの前面の4つのネジ穴の裏側にナットを接着して、ネジを締めて取り付ける方法で取り付けます。

ユニット用のナットとして、M4のステンレス製のナットを合計8個使用します。ちょうど良い感じのものが家にあったので、これを使っちゃいます。

接着はエポキシ接着剤で接着します。ナットの裏側に接着剤を適量塗って、ボトルの穴の内側のちょうど良さそうな場所に貼り付けていきます。

↑接着剤が固まるまでの間は、仮止めのために表側からボルトを締めました。こうすることで、ネジ穴のちょうど中心にずれずに接着することが出来ます。

2本のボトルで、合計8個のネジ穴に同じようにナットをくっつけていきます。

↑30分硬化型のエポキシ接着剤を使用したので、固まるまでは少し時間がかかります。

エポキシ接着剤は、気温が低いと硬化するまでの時間が多めにかかる傾向があります。冬の寒い日なんかはパッケージに書いてある時間放置しても全く固まっていなくて失敗してしまったりとかすることもあります。

そうなると非常に困るので、暖房を効かせた部屋で放置しました。

↑1時間ほど放置しました。これくらい放置すれば少なくとも動かない程度には固まったと思われるので仮止め用のボルトを外して完了です。

ゴム板の加工

次はスピーカーユニットのフレームの裏側に取り付けるゴム板を加工します。正確な平面ではないボトルの側面と、スピーカーユニットとの隙間をできるかぎり無くすためのものです。

で、フレームの裏側に取り付けるわけなので、その形に合わせて加工していく必要があります。

そのために厚さ1mmのゴム板を用意しました。これを、フレームと全く同じ形に加工していきます。

今回用意した3種類のユニットの中で、2種類は円形で全く同じ形で、1種類は正方形が変形したような形をしています。なので、丸い方は2種類のユニットで併用できるはずなので、2種類、合計4枚のゴム板を加工していきます。

厚さ1mmで薄いゴム板なので、普通にクラフトハサミを使えばかなり綺麗に切り取ることができます。と言っても、装着時にはみ出したりしたらすごくかっこ悪いことになるので、できるだけ丁寧に作業をしました。

ネジ穴の部分は皮などを加工する用の穴あけポンチを使用します。

1cmくらいの分厚いゴム板の上で穴あけポンチをあてがい、金槌で打てば簡単に小さな丸い穴を開けることができました。

完成です。

ファストン端子の取り付け

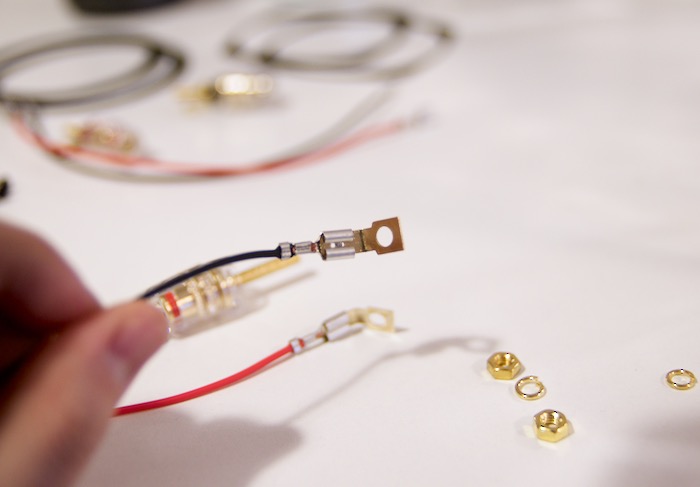

スピーカーユニットとターミナルを接続するための内部配線の下準備をしていきます。内部配線のOFCケーブルにファストン端子を取り付ける作業ですね。

まず、ケーブルを程よい長さ(20cm弱)に切ります。赤はプラス側で黒はマイナス側に接続する予定です。

ファストン端子は、大きさが違うものを2種類用意しました。

今回用意した8cmの3種類のTangBandのフルレンジスピーカーユニットはプラス側がMサイズ、マイナス側がSサイズのファストン端子がちょうど良いようです。

ちなみにターミナル側はMサイズですね。

+ : ユニット(M)-----(M)ターミナル : +

− : ユニット(S)-----(M)ターミナル : −

↑まとめるとこんな感じの接続になります。

ファストン端子の取り付けは簡単です。ケーブルの末端の被覆を適度な量だけ剥いて、圧着ペンチでギュッとするだけです。

完了です。

今までハンダ付けでやっていた作業だけど、こっちの方が圧倒的に簡単ですね。ハンダ付けも慣れれば特に難しいことはないですが、前に一度、熱いハンダゴテがエンクロージャーに触れてしまって塗装に傷がついてしまったことがあったので、こちらの方がずっと気楽です。

ただ、音質についてはファストン端子とハンダ付けのどちらが良いのかはなんとも言えないところですので、状況に応じてどちらかのやり方を選択するのが良いと感じました。

組み立て

部品の下処理はほとんど完了です。あとは、これらを組み立てれば完成!ということになります。

早速ターミナルの取り付けからやっていきましょう。

まずターミナル側の部品をファストン端子に装着します。差し込むだけでOKなので、ファストン端子はホントに楽ちんです。

↑の写真の右側の赤と黒の部品はターミナルを分解したら出てきた部品です。しかし、これらのパーツは今回は使いません。ボトルの背面に小さい穴を開けただけなので、今回はうまいこと使えなそうな感じでした。

その代わり左側の透明なプラスチックワッシャーを使って、金属のナットが直接ガラスに触れないように工夫します。ちなみにこのプラスチックワッシャーは東急ハンズで売られていたのを発見して、おやこれは珍しい!何かに使えそう!!と思って以前買っておいたものだったりします。

ボトルの内側にプラスチックワッシャーとその他の部品をネジを締めれば取り付け完了です。

↑前面側の穴から覗くようにして撮った写真です。関係ないですが、今回の記事の写真全般に言えるのですけれども透明なガラスだと写真を撮ってもどうなってもわかりにくいですよね。写真撮影をしてもピントがなかなか合わなかったり、後で確認したらピンぼけしていたりして苦労しました。

さて、次はいよいよスピーカーユニットの取り付けです。

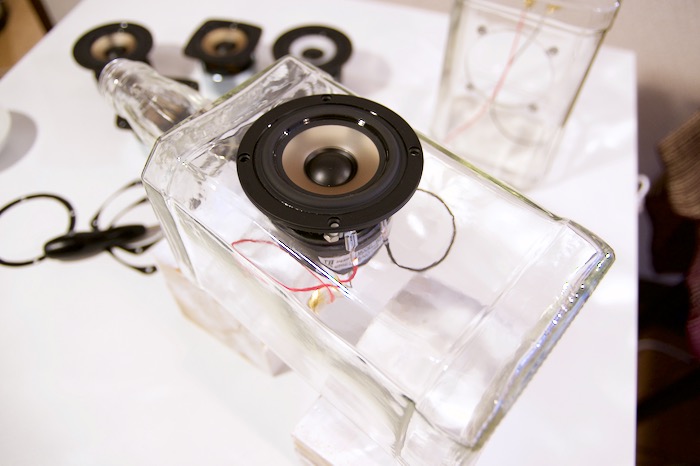

3種類のユニットの中から、まず最初に「W3-881SJF」を取り付けてみることにしましょう。「W3-881SJF」とボトルエンクロージャーの組み合わせの音質をチェックした後に、他の2種類も装着して試してみます。

ゴム板をボトル前面の穴に置いて、そのゴム板の真ん中にケーブルに通しておきます。

で、ファストン端子をユニットのプラスとマイナスの端子に差し込みます。少し硬いですが、そこそこに力を入れてグイグイしたら入りました。

↑ケーブルの接続が完了したらユニットを穴にはめ込み、ゴム板の位置をユニットのフレームとピッタリに合わせます。

最後にネジを締めれば完了です。

余談ですが、スピーカーユニットには4本のネジが付属していました。しかし付属のネジは木ネジなので今回のガラスボトル製のエンクロージャーには使えませんでした。なので、近所のホームセンターで頭が黒いステンレス製のネジを探して購入して使いました。

ネジを締める際の注意点は、ガラスに接着剤でナットがついているだけのものなので遊びがないということですね。普通の合板で作るスピーカーだと多少穴の位置がずれていてもある程度の無理が効くので、強引にネジを締めてしまうことができます。しかし、今回のスピーカーは強引に力を入れてしまうとボトルが割れてしまう恐れもあるし、せっかく接着したナットもバキッ!という音とともに剥がれてしまったりしました。

なので、実際にやってみると思っていた以上に正確で慎重な作業が必要でした。頑張って穴の位置をきっちり決めていたおかげでなんとか大丈夫でしたけど、おそらく0.1mm単位のズレがあるだけでやばいので、ネジ締め、地味に大変でした。

いろいろと苦労や失敗もありましたが、とりあえず形になりました。

使うユニットを選ぶ

この記事の最初の方でも書きましたが、今回は透明なガラス製のエンクロージャーということで、見た目的にシンプルなスピーカーに仕上げたいと考えています。(なるべく)吸音材も一切使わずに組み立てをして、音質的にも問題がないのであればそれがベストです。

既製品のウイスキーボトルをそのまま再利用するために、大きさも変更することができません。運良く3種類の中で合うものがあれば良いのですが・・・確率3倍とは言え、この時点ではマジでギャンブルですよね。

てなわけで早速、3種類用意したTangBandのスピーカーユニット 「W3-582SC」「W3-315SE」「W3-881SJF」を取り付けたり取り外したりしながら音質の比較をしていきます。

この3種類のユニットはそれぞれにスペック的な数字が違います。なので、取り付けるエンクロージャーのサイズ、ダクトの長さや太さ、エンクロージャーの素材や厚み等で音質も異なるだろうと予想できます。

また、「W3-582SC」「W3-881SJF」はポリプロピレンコーンで、「W3-315SE」はアルミコーンという言うことで素材も違いますし、「W3-582SC」「W3-315SE」は防磁型なのに対して「W3-881SJF」防磁型ではありません。大きさと取付寸法は同じではありますが、多くの条件が異なるユニット同士であるので音色的な差も大きいのではないでしょうか。

以上のようにスペック的に条件の異なるユニットを用意した中で、相性が良いユニットがあることを祈りながら試聴しました。

W3-881SJF

最初に取り付けた「W3-881SJF」からやっていきます。

↑試聴環境はこんな感じ。iMac→DAC→アンプ→スピーカーという感じで接続したアンプに繋いで、適当にいろんなジャンルの音楽を流しながら判断します。

<W3-881SJF 感想>

率直に言ってあまり良くないです。なんか音がスカスカしている感じ?

このユニット、おそらくもっと大きなエンクロージャーで使用した方が良さそうな気がしますね。スペックのQtsという数字が0.39で比較的低いので、ひょっとしたらバックロードホーンとか?

ここまで低音が出てないと、おそらく吸音材などを使っての調整とかもできないんじゃないかな?と感じました。

W3-315SE

「W3-881SJF」を取り外して、「W3-315SE」に付け替えます。

少し話がそれますが、ファストン端子を抜く時かなり硬くて苦労しました。ラジオペンチで動かしながら慎重に力を入れて引き抜いたら大丈夫でしたが、こんなに力入れてもいいの?という感じでちょっと怖かったです。

実はこのW3-315SE、ネジ締めでも問題が発生しました。ユニットの取付には合計で左右合わせて8本のネジが必要なのですが、そのうちの1本が空回りしてしまう状態になってしまいました。W3-315SEは他の2種類のユニットのフレームよりも若干分厚いです。なので、部分的に板厚が分厚い箇所のネジがナットにまで届きませんでした。

用意した頭が黒い12mmのネジじゃ長さが足りないですね。せっかく買ってきたのですが、ギリギリの長さにしすぎたようです。

見た目的にアルミコーンが白いのでユニットが「目玉」っぽいですね。(実際は銀色っぽい色)

ネジが一本遊んでる状態ではありますが、とりあえず(見た目的には)装着完了。もしもこのユニットが本採用となったらば、新しく15mmくらいのネジを後で用意することにして試聴しました。

<W3-315SE 感想>

音を出した瞬間「これだ!」って思いました。良いです。

短い時間の試聴でしたが、音のバランス的には特に問題は感じませんでした。先程のような低音の不足もありません。

やや、音にスムーズ感?みたいなのが無いような感じもありましたが、これはしばらく鳴らし込んでユニットをエージングすれば大丈夫かな?と思われます。ひょっとしたらネジが一本役目を果たしてないお陰で、音質にも影響があったのかもしれません。

W3-582SC

3つ目のユニット「W3-582SC」に交換します。

ファストン端子を引き抜くのは2回目ということもあってゆるくなったのか、割りと簡単に引き抜くことができました。ひょっとしたら同じサイズの端子でも個体差があるのかもしれません。

特に問題なく装着完了です。

W3-582SCは今回用意した中では唯一の四角いフレームのユニットなので、見た目の印象も他とはちょっと違う感じがしますね。

ネットでちょっと調べた感じだと、8cmフルレンジユニットにも関わらずかなり低音が出るというレビューなどがあって、なかなか評判の良さそうなユニットです。

<W3-582SC 感想>

低音もそこそこ出てるし悪くないけど、なんとなく違和感のある音でした。なんかこう・・・ふわっとしてる感じ?

以前、ハードオフで買ってきたスピーカーを手直ししたことがあったのですが、この手直し前のときの音に似ています。

なので、ひょっとしたらフレームが四角形なのでボトルとフレームの間に隙間ができてしまって、音質に影響しているのかもしれません。フレーム周りをいろいろ加工すれば化ける可能性もありますが微妙です。

使用ユニット決定

そんなわけで3種類聴き比べた結果、第一印象で良いと感じた「W3-315SE」に決定しました。

ユニットを「W3-315SE」に付けなおしてから、しばらく音出しして音を聞いてみたのだけど、これだったら吸音材などを使わなくても問題ないと感じました。

他の2種類のユニットでもいろいろと手直しや調整をすれば、良くなる可能性もあるかもしれません。でも、今回の目標はシンプルに仕上げることなので、選ぶべきは何もしなくても良さげな「W3-315SE」でしょう。

「ネジ一本だけ長さが足りない問題」は、もう少し長めのネジを用意して交換しました。

それにしても、3種類買っておいて本当に良かった!

完成

↑こちらが「W3-315SE」を装着し直して完成したウイスキーボトルスピーカーです。

ネジは近所のホームセンターに少し長めのステンレス製の長さ15mmネジが売っていたので、これを使うことにしました。銀色なので少し目立ちます。

最初に用意していたのは頭が黒くて目立たないネジでした。しかし、頭が黒いタイプのネジで15mmのものがちょうど品切れしていて入手できなかったんですよねえ・・・

でもまあ、ネジの銀色がアクセントになってる感じで、見た目的にこういう感じでも特に問題無いと思うので、これはこれでOKということにしました。

エンクロージャーが透明なので、内部の構造が丸見えなのがおもしろいですね。スピーカーの構造の勉強とかにもいいのかも・・・

背面のターミナルにスピーカーケーブルを使用して、アンプと接続して使用します。

8cmの小さなフルレンジユニット1つのスピーカーですが、ウイスキーボトルの上部のダクトで低音を増強することで、低音の不足を感じさせないようにしています。ちなみにここに蓋をすると、途端に低音が痩せた感じの音になるので楽しいです。

見た目的には、当初の思惑の通りに最小限の要素だけで完成させることが出来たので良かったと思います。普通だと吸音材で音質調整が必要な場合が多いのですが、今回は何もしなくても良さそうな音バランスでした。このボトルとW3-315SEの相性がよくて、本当に運が良かったと思います。

スピーカーユニットを大人買いした甲斐がありました。

音質について

最後に、完成品の音の感想について簡単に書いておきたいと思います。

実は今もこのスピーカーで音楽を聞きながらこれを書いていたりするんですけど、率直に言ってこれ、すごく良いです。

低音もしっかり出てて迫力ある感じの音も出せるし、女性ボーカルなんかも良い感じです。ガラス製のエンクロージャーのおかげか、吸音材未使用のおかげなのか、アルミコーンのユニットのおかげなのかさっぱりわかりませんが、かなり透明感のある印象もあります。フルレンジスピーカーならではの音のまとまり感もあります。

いろいろな曲を聞いてみましたが、どんなジャンルの曲でも特に問題なく楽しく聞ける感じです。不思議と、ノリの良い曲もしっとりした曲もいけます。

最初、上部についているダクトの影響なのか、音が少し上の方から出てる?ような感触があったのですが、使い始めてから2ヶ月くらい経過した今となっては、いつの間にか特に気にならなくなりました。というよりも、使い込んで音質もこなれてきたのかもしれません。ユニット決定のときと比べてもかなりまともな音であると感じるので、一本ネジが外れていたのを直したのもかなりの影響がありそう気もします。

極稀になのですが、ある特定の曲をかけてると低音部分が「ボン」となるはずのところが「ボゥン」って感じにわずかにリバーブがかかったように感じることがあって、それが少しばかり気になることはあります。これは吸音材を一切使っていないことの弊害なのかもしれないですね。今の所、気のせいかも知れないレベルなので対策はしない予定ですが、今後聴き込んでいって気になるようであれば何らかの形で調整が必要な部分かもしれません。

全体的にはバランスの良い音のスピーカーであると感じました。

もちろん自分で作った補正が入っているのはわかっていますが、良いものができて良かったです。(まあそれが自作オーディオの醍醐味でもあると思うんですけどね!)

まとめ

見た目的にはジャックダニエル(大)のボトルをそのまんまだけど、スピーカーなんですよね。これ。

ウイスキーボトルを、穴あけ加工のみでそのままエンクロージャーとして使うということで、作り始める前は良いものができるのか正直なところ不安もありました。

本来だと、使用するスピーカーユニットごとにエンクロージャーの大きさの計算なども緻密にやって、それでもなお予想外の結果が出てくるというのがスピーカークラフトだったりするわけですが、ユニットを取り付けただけなのに音質的にはまともなものが作れたので運が良かったです。大げさかもしれませんが、これは奇跡的と言えるかもしれません。

ただ、ホントにホントに残念だったのは、ガラス加工のときにできてしまったひび割れですね。遠くから見るとあまり目立たないのだけど、近くで見ると思いっきり割れちゃってるからなあ・・・

僕自身、ガラスの加工はほとんど経験がなくてほぼ初心者です。ユニット装着のための大きな穴を開けるのは、水は冷たいし、だからと言って急ぎすぎて強引にやっちゃうと割れそうだしで加工に時間と体力と集中力が必要で本当に大変でした。(まあ割れたんだけどね・・・)

今後も趣味や仕事でガラスの加工をする機会もあるだろうし、練習と研究が必要だなと感じたのが反省点です。

スピーカーの自作と言うと、シナ合板やMDF板などの木材を使用して製作するのが一般的ですよね。でも、ガラスなどの他の素材でもまともな音の出るスピーカーを作ることができたというのはおもしろい経験でした。いろいろと可能性を感じる!

まだ我が家には今回未使用の2種類のスピーカーユニットが転がっている状態なので、また次も何か楽しいスピーカーを作ることが出来たらいいなと思っています。